Actualmente, el termoformado constituye uno de los procesos más importantes a nivel industrial. Ha transformado la forma en la que se fabrican innumerables productos plásticos. Es utilizado en diversas industrias, como generador de insumos o como desarrollador de partes relevantes para cualquier equipo. Destacan envases, partes de electrodomésticos, autos o implementos médicos, entre otras. Por esto, en la industria moderna el termoformado prácticamente se ha convertido en indispensable.

De manera básica, se puede ver al termoformado como un proceso sencillo. Consiste en calentar una lámina de plástico hasta que ésta se vuelve maleable. Posteriormente, se procede a darle la forma requerida utilizando un molde determinado. Una vez que el plástico se enfría, retendrá la forma del molde correspondiente, generando productos precisos y de alta calidad. Sin embargo, transformar sencillas láminas de plástico en piezas complejas, resistentes y funcionales, implica diversas etapas.

Las etapas del proceso de termoformado en la Industria

Para valorar en su justa dimensión el proceso industrial de termoformado, es importante conocer cada una de sus etapas. En ese sentido y para una mejor comprensión de dicho proceso, a continuación se explican las diversas fases involucradas.

Selección y preparación de la materia prima el policarbonato, el PETG

La selección de la materia prima (el plástico) constituye el primer paso en el proceso de termoformado. Hay diversos plásticos comúnmente usados en este proceso. Entre estos están el polietileno (PE), polietileno tereftalato de glicol (PETG), poliestireno (PS), polipropileno (PP), acrilonitrilo butadieno estireno (ABS) y el policloruro de vinilo (PVC). De acuerdo a sus propiedades específicas, cada uno de estos tipos de plástico es adecuado para distintas aplicaciones.

Después de seleccionado el plástico adecuado, se procede a cortarlo en láminas. Éstas deben tener el tamaño especificado, para cumplir con los requerimientos del producto final. En caso de ser necesario, durante esta etapa también se realiza la limpieza de las láminas. Esto, para evitar la presencia de impurezas que puedan alterar la calidad del producto final.

Calentamiento de la materia prima

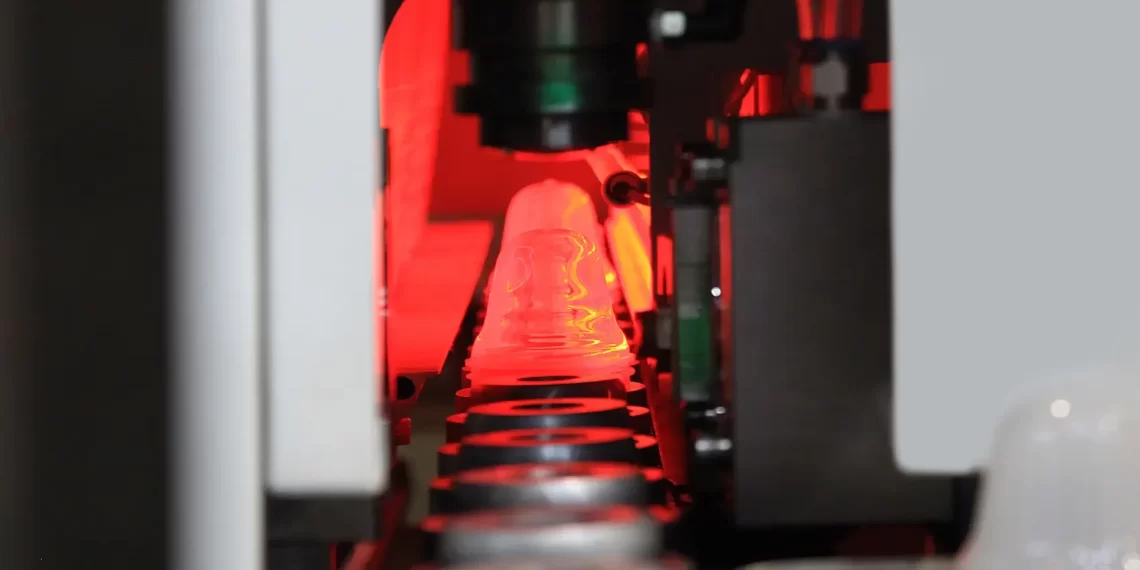

Una vez laminado el plástico, se procede a lo que viene a ser la segunda etapa del proceso. Esta consiste en el calentamiento de la materia prima, o sea el plástico. Para esto, las láminas de plástico son introducidas en una máquina de termoconformado. Allí, se les va aplicando temperatura gradualmente, hasta que se alcanza la temperatura óptima para el conformado.

Es importante acotar que el proceso de calentamiento debe realizarse de manera controlada. Porque es necesario garantizar la distribución uniforme del calor. Esto para evitar posibles deformaciones o la generación de puntos débiles en las láminas de plástico termoformado.

Para efectuar el proceso de calentamiento se pueden usar diferentes métodos. Lo más común es realizarlo por medio de hornos de infrarrojos o usando sistemas de calefacción por contacto directo. La selección del método a utilizar va a ser en función de dos factores:

- El tipo de plástico a usar

- Las especificaciones del producto final

Conformado de la materia prima

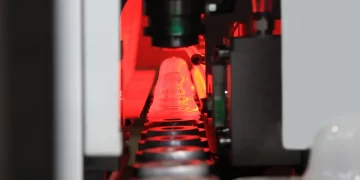

Cuando el plástico adquiere la temperatura requerida, se procede con la tercera etapa. Para esto, debe ser trasladado al molde correspondiente, para iniciar el proceso de conformado. En esta etapa, se utiliza una combinación de vacío, presión para el moldeado del plástico caliente. Además, en caso de ser necesario, se acude a asistencia mecánica, para proceder al correcto ajuste de la lámina en el molde.

En esta etapa también pueden usarse diferentes formas de moldeo:

- Moldeo por vacío, en el que se aplica vacío para succionar la materia prima caliente contra el correspondiente molde.

- Moldeo por presión, que consiste en la aplicación de aire comprimido para ejercer presión sobre el plástico, contra el molde.

- Moldeo asistido por mecánica, que aunque es poco usada, es muy eficiente. En esta se emplea un núcleo, para realizar el empuje del plástico hacia la forma requerida.

Los moldes de termoformado pueden ser fabricados usando diferentes materiales. Los más comunes son aluminio, escayola, fibra de vidrio, poliéster, epoxi, acero, espuma estructural y madera, entre otros. Su selección va a depender de la precisión que se amerite y la calidad requerida para el producto final.

Enfriamiento del plástico termoformado

Posterior a su conformado, el plástico requiere ser enfriado para que se solidifique y así pueda mantener la forma requerida. El proceso de enfriamiento puede ser forzado, si se necesita acelerar el proceso. Para esto, se pueden usar sistemas de refrigeración o ventiladores industriales. En caso contrario, el enfriamiento puede ser natural, lo que se logra solo con dejarlo a temperatura ambiente.

En esta fase, es importante tener en cuenta que el enfriamiento debe ser uniforme. Esto garantiza la calidad del producto y evita problemas. Entre estos, la posible deformación del producto final o variaciones en la resistencia del mismo, debido a tensiones internas.

Acabado del producto termoformado

Cuando ya el producto elaborado se ha enfriado adecuadamente, puede ser retirado del molde. A partir de ese momento se puede seguir con la etapa de acabado. En este caso se pueden integrar diversos subprocesos, en función de las especificaciones del producto final. Muchas veces se requieren operaciones de recorte, pulido, desbarbado o perforación. Esto, para dar un mejor acabado final, eliminando cualquier desperfecto y el exceso de material.

Es muy común en esta etapa, involucrar también la aplicación de pinturas y recubrimientos. Incluso, es posible realizar alguna impresión, con el fin de brindarle una mejor apariencia al producto. También se suele hacer esto, para darle al producto un valor agregado o dotarlo de funcionalidades adicionales.

El diseño en el termoformado

Otro proceso íntimamente relacionado con el termoconformado, es el diseño y actualmente se apoya en tecnología de punta. Requiere adecuada planificación, para garantizar los resultados esperados. Así, se deben tener claros el propósito del producto y las correspondientes especificaciones de diseño. Se requiere un análisis de materiales y la evaluación de la posibilidad de producción a gran escala.

Establecidas las especificaciones, se crea un modelo virtual del producto deseado. Para esto, ahora se utiliza software de diseño asistido por ordenador (CAD). Gracias a esto, el modelo puede ser ajustado virtualmente, según sea requerido y previo a pasar a su producción definitiva. Con impresoras 3D, actualmente se pueden generar impresionantes prototipos a escala real. Estos pueden ser probados y evaluados, tanto en su diseño como en su funcionalidad.